勒热夫工厂

210 公里

来自莫斯科

330

雇员

7

工作坊

20 000 m2

企业的领土

生产工艺

塑料注塑采用7台海天公司(行业领先者)的先进注塑机进行,注射量从66到270立方厘米,锁模力达1200公斤,可加工各种聚合物,包括聚酰胺、聚丙烯、聚乙烯和ABS等。注塑车间采用SMED快速换模系统,规范操作流程并减少停机时间。

除注塑机外,配置吹塑机用于生产清洗液壶。车间员工积极践行Kaizen提案制度,持续优化生产环节中的损耗控制。

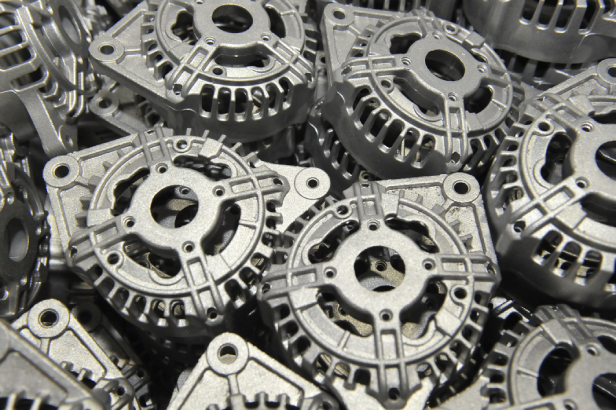

有色铸造、冲压及热处理车间配备280-480吨级机器人化压铸单元。月铸造产能40吨,铸件重量范围100克至5.5公斤。

机加工车间配置35台数控机床,含美国、台湾进口设备及俄罗斯本土先进机型。生产铝、黄铜、钢材等金属零件逾百种。操作员经资质认证,按技能矩阵授权使用高端设备。三班制生产模式下,高技能调试团队保障高品质零件准时交付,技术骨干均通过专业培训中心认证。

电镀工段配备锌镀层、化学磷化、酸洗及抛光设备,集成先进通风系统,作业无需佩戴呼吸防护装备。设悬挂式与滚筒式自动线各一条,分别处理大/小型零件,辅以手动线支持,单班制运行。

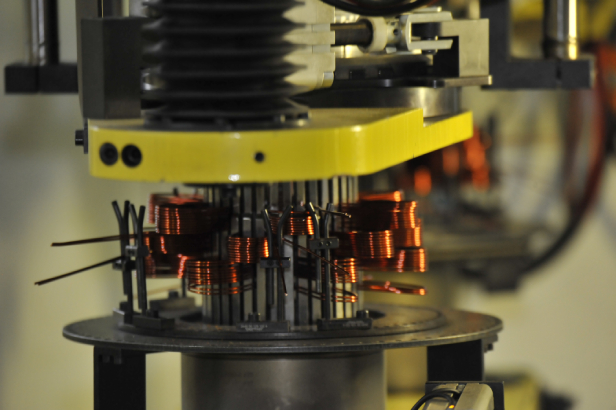

机电总装车间布局工作站与流水线,集成全球顶尖品牌设备。采用德国Statomat定子绕线成型设备,支持70A-140A发电机多规格定子加工。月产发电机29,000台、启动机10,000台。单班制生产模式。员工经系统培训,依据能力矩阵授权操作。

新产品研发体系

/local/templates/eltraКод PHP/img/sprite.svg#icon-settings">

工厂不仅是生产基地,主设计师部门团队专攻汽车发电机、启动机、恒温器产品的研发与升级。该部门拥有经验丰富的资深专业人员,精通三维建模和各种计算机软件。

/local/templates/eltraКод PHP/img/sprite.svg#icon-settings">

主工艺师部门负责新产品量产工艺开发及现有产线技术改造。此流程采用全周期系统化管理模式,涵盖以下环节:设备选型采购——筛选需引进的先进工艺设备;合同执行管控——签订供货协议并全程跟踪履约进度;调试验收介入——组织并直接参与设备安装调试与验收;量产移交闭环——将优化后的工艺流程移交至量产部门。在生产准备过程中,还需进行工艺装备的设计(既通过自有力量完成,也借助外部组织协作)。在开发工艺流程的同时,需编制符合国际质量标准的整套文件。这些文件是向客户提交成品所必需的,也是获得其认可后启动批量供应的前提条件。此项工作基于国际工程方法的要求开展。

主工艺师部门负责设计工装设备,包括压铸模具、冲压模具、加工与检测夹具,以及公差控制工具。 工作过程中应用了现代化的国产软件,涵盖三维建模技术。主工艺师部门的专家持续开展日常监督,确保生产部门遵守工艺纪律,并及时修正技术文件以推动流程持续优化。

/local/templates/eltraКод PHP/img/sprite.svg#icon-settings">

PROMO-ELECTRO工厂拥有自主运营的中央研究实验室,该实验室已通过俄罗斯联邦"特维尔计量认证中心"(联邦预算机构"Tverskoy TsSM")的官方认证。实验室配备现代化设备,可开展各类气候试验、寿命试验及成品周期性测试。此外,来料检验实验室高效运作,定期使用Found-Master光电直读光谱仪对原材料进行化学成分分析。实验室可实现几何尺寸精度测量达0.001毫米